科技力量打造奇迹材料:轻盈如泡沫 却坚固如钢

几十年来,工程师们始终在寻求既轻巧又坚固的材料。如果有一种材料能在不降低耐用性的前提下减轻重量,那将变得极其有价值,尤其是在航空航天领域,因为哪怕是一克的重量减少也能节省大量的燃料并提升性能。

铝钛合金作为航空航天的传统材料,因其轻质和高强度而被广泛应用,但也存在一定的局限性;碳纤维的问世虽然颠覆了传统,但同样有不足之处,比如它的耐磨性较差,无法像铝钛合金那样适用于航空发动机部件。

为了推动材料科学的发展并突破其极限,加拿大某研究团队专注于纳米结构材料的开发——通过在纳米尺度上设计结构,旨在最大程度提升材料的强度同时减轻其重量。

他们从自然界中获得启示,效仿骨骼、贝壳乃至蜂巢内的构造。

但设计这些结构并非易事,挑战在于创建均匀分布应力的几何形状,且避免可能开始失效的薄弱点。

为了克服这些障碍,研究人员转向了贝叶斯优化,这是一种人工智能(AI)形式,擅长在无数选项中找到最佳设计。

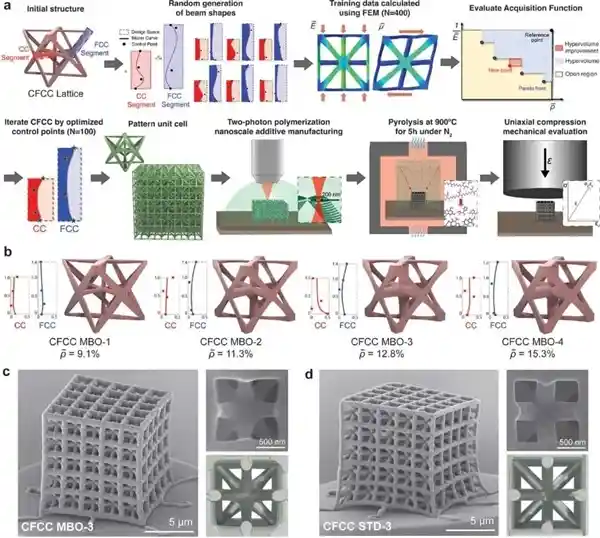

最近的研究成果显示,科学家们在利用多目标贝叶斯优化方法来设计低密度高抗压强度的碳纳米晶格方面取得了显著进展。这项技术不仅提高了材料的力学性能,还为轻质高强度材料的应用开辟了新的可能性。据《先进材料》杂志报道,这种新型碳纳米材料有望在未来航空航天、汽车制造以及建筑行业等多个领域发挥重要作用。 这一研究方向展示了材料科学领域的巨大潜力,尤其是在如何通过智能算法优化材料设计方面。贝叶斯优化作为一种高效的全局优化方法,在解决复杂材料设计问题时展现出其独特的优势。它不仅能够加快新材料的研发进程,还有助于降低研发成本。未来,随着算法的进一步发展和计算能力的提升,我们有理由期待更多高性能材料的诞生,这将极大地推动相关行业的技术革新与进步。

整个过程从算法生成数千种潜在设计开始。

每种设计都在虚拟环境中采用有限元分析进行测试(有限元分析是一种通过计算预测材料在受压情况下的表现的方法)。随后,算法会优化其设计,反复迭代以实现强度和刚性最大化的同时,确保结构的重量降至最低。

在人工智能提供了一份优化设计的简短列表之后,该团队利用双光子聚合技术(一种能够实现纳米级精度结构的3D打印技术)实际制造出了所提出的新材料。

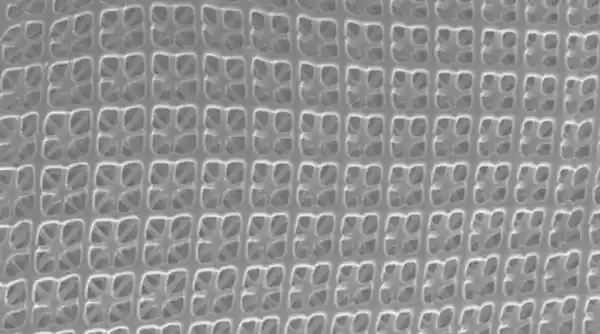

利用这种技术,他们制造出由厚度仅为300至600纳米的梁组成的晶格,这些晶格(6.3x6.3x3.8毫米)由 1875 万个单元组成。

最后进行热解,这一过程通过在富氮环境中将聚合物加热到900摄氏度将其转化为玻璃碳。

这些经人工智能优化的纳米晶格结构,其强度相较于以往设计提升了超过一倍,能够承受高达每立方米每千克密度2.03兆帕的压力。

换句话说,它比众多轻质材料——比如铝钛合金,甚至是一些类型的碳纤维的强度要高出十倍以上,比钛的强度也要高出大约五倍。

这是人工智能首次应用于优化纳米结构材料,令人震惊的是,人工智能不仅能够从训练数据中识别出成功的几何形状,还能通过分析哪些形状变化是有效的、哪些是无效的来不断学习,从而预测全新的晶格几何形状。这种能力使得AI在新材料设计领域展现出巨大的潜力,预示着未来科研和工业生产可能会因此发生革命性的变革。

还有个问题,是什么让这些纳米晶格结构如此坚固?

答案在于碳在纳米尺度上的独特性质。

研究人员发现,将碳梁的直径减小到300纳米时,其强度可显著提高,这是由于一种称为“尺寸效应”的现象,即材料在极小的尺度上表现不同(尺寸越小则强度越高)。

在纳米尺度上,碳原子以最大化强度的方式排列,碳梁的外层由94%的sp²碳组成,这种碳形式以其卓越的强度和刚性而著称。

高纯度碳壳与优化的结构设计相结合,使得这种材料能够在不发生断裂的情况下承受极大的力。

最后

研究人员估计,这种材料的实际影响力可能会远远超过实验室的范畴。

更轻的组件能够降低燃料消耗并减少排放,采用这种材质制造的超轻组件或许很快就会应用于飞机、直升机以及航天器中。

据该研究的科研人员计算,若使用这种新材料替代现有飞机上采用钛金属制造的部件,那么每次替换掉一公斤钛,每年就能够节省80升燃料。

免责声明:本站所有文章来源于网络或投稿,如果任何问题,请联系648751016@qq.com

页面执行时间0.010905秒