PME重磅登场:解锁半导体良率优化新高度

东方晶源推出全新良率优化系统PME,构建半导体智能制造的数据新引擎。

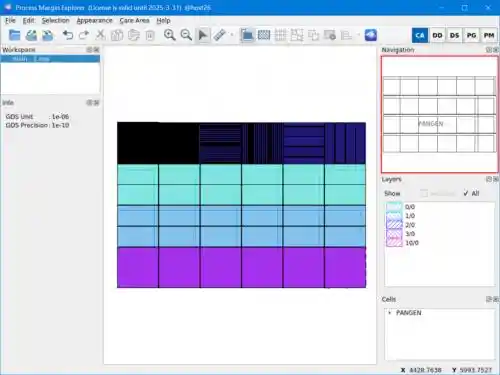

东方晶源自主研发的智能良率优化系统PME(ProcessMarginExplorer)已成功在客户端完成部署,正式进入产品验证与评估环节。作为东方晶源践行HPO(HolisticProcessOptimization)理念的又一重要成果,PME继ODAS(CD-SEM智能离线数据系统)和YieldBook(综合良率管理系统)之后,进一步丰富了公司在半导体领域的解决方案。PME以“设备-数据-算法”为核心,深度整合软硬件资源,成为突破半导体先进制程良率瓶颈的关键工具之一。

PME产品聚焦以下三大核心功能:

基于设计版图的检测区域选择与优化;

智能化采集版图信息的检测结果,并实现缺陷的自动分类;

PWQ Wafer检测数据快速解析与报告一键生成。

与此同时,PME产品还配套强大的底层Pattern Match和Pattern Grouping引擎,能够高效地进行版图分析与处理任务。

基于设计版图的检测区域选择与优化

PME是一款将芯片设计数据与制造过程中缺陷数据紧密相连的重要工具,它帮助晶圆厂用户根据设计版图来定制晶圆检测程序。通过这种方式,PME打破了传统检测程序对经验参数的过度依赖。它能够将设计版图转化为类似“数字卫星导航”的系统,使用户能够根据版图信息精准定位、调整并优化检测程序,大幅提高检测区域配置的效率,从而显著增强检测效率和准确性。

随着科技的不断进步,整合设计版图信息的检测结果智能采样与缺陷自动分类技术正逐渐成为工业生产中的重要环节。这项技术不仅提升了产品质量控制的效率,还大幅降低了人工成本。在当前制造业向智能化转型的大趋势下,这种技术的应用无疑为企业带来了新的发展机遇。 在我看来,这一技术的核心价值在于它能够帮助企业实现更精准的质量管理。通过智能采样的方式,可以快速识别出潜在的问题区域,而自动分类功能则使得后续处理更加高效。这不仅有助于提升产品的市场竞争力,也为行业的可持续发展提供了技术支持。然而,我们也应该注意到,在推广这项技术的过程中,如何确保数据的安全性和系统的稳定性是一个不容忽视的问题。只有解决了这些问题,才能让这项技术真正惠及更多企业。总体而言,我认为整合设计版图信息的检测结果智能采样与缺陷自动分类技术是未来工业发展的必然方向,值得我们给予更多的关注和支持。

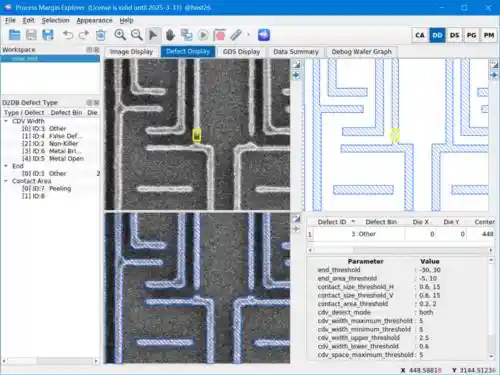

芯片制造过程中,关键缺陷因占比不足3%,在海量的误检数据中识别这些重要缺陷的挑战极大,这使得复检成本始终难以降低。过去,复检取样的方式多依赖于工程师的经验以及机台推荐算法,但这种方法不仅难以标准化,还缺乏一致性。然而,引入设计版图信息后,基于版图的过滤与取样算法能够制定固定的、规范化的取样规则,确保取样结果的一致性,并且可以根据实际需求灵活调整或增加新的规则,从而实现更智能的取样流程。此外,设计版图信息还能深入参与到复检缺陷的分类工作中,显著提升了分类工作的维度和信息量,为后续工艺优化提供了更高维度的数据支持和决策依据。 我认为,随着半导体技术的不断进步,利用设计版图信息进行缺陷管理已经成为一种必然趋势。它不仅提高了缺陷检测的效率和准确性,还降低了对人工经验的过度依赖,有助于推动整个行业的智能化转型。同时,这种做法也为其他高精度制造领域提供了可借鉴的经验,未来有望进一步提升各行业的生产质量和效率。

PWQ Wafer检测数据快速解析与报告一键生成

目前,在芯片制造过程中,PWQWafer是用于工艺窗口验证及系统性缺陷分析的重要工具。不过,目前PWQWafer的检测结果分析仍高度依赖人工操作,这不仅耗时费力,且分析结果易受工程师个人经验的影响。东方晶源推出的PME产品中的PWQ分析模块,通过引入D2DB(Die-to-Database)技术,实现了设计版图与SEM图像的亚像素级精确匹配,从而大幅提升了缺陷定位与自动检测的准确性。相比传统PWQ分析方法,PME产品的分析速度提升了10倍以上。这一显著优势使PWQ分析结果能更早地反馈至上游环节,有效推动了光罩、设计版图以及OPC等核心流程的快速迭代优化,助力用户更快达成良率提升的目标。

后续,PME将与东方晶源的电子束检测设备、量测设备以及计算光刻工具实现深度融合,打造一套完整的高精度优化(HPO)一体化良率提升方案。这一举措旨在为国内晶圆厂提供更加全面且高效的技术服务,以应对先进工艺节点不断演进所带来的制造良率挑战。此举不仅为国内集成电路产业链加速赶超提供了强大动能,还进一步增强了我国在全球半导体竞争中的优势地位。

免责声明:本站所有文章来源于网络或投稿,如果任何问题,请联系648751016@qq.com

页面执行时间0.007698秒